以鑄鐵和淬硬鋼面加工的客戶爲例,若要求表面光潔度達到Ra0.8以上,按傳統加工方式常面臨以下難點和痛點:1. 加工效率低:傳統工藝需要精銑+磨削,加工效率低;

2. 加工成本高:傳統工藝增加磨削工序需要購置磨床及增加操作工人,生産成本大幅增加;

3. 調刀難:常規精銑刀基本采用可調全齒或者可調修光刃結構,不僅需要配備專業的對刀儀或者調刀裝置,而且還需要專業調刀人員,調刀工作繁瑣,難度較大。

沃爾德公司開發的具有自主知識産權的LN銑刀是FMP銑刀系列家族的新成員。 産品具備以下特點:

1. 操作簡單:采用高強度鍛造合金鋼刀體,一次裝夾硬銑完成。裝配精磨的刀片,刀尖軸向跳動可控制在0.02mm以下。操作者僅需使用推薦的扭矩鎖緊刀片螺釘,無需微調,即可投入使用;

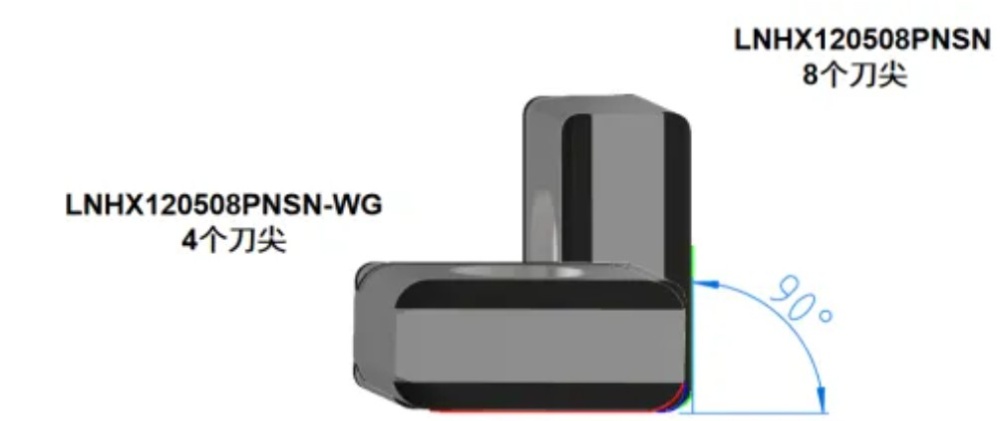

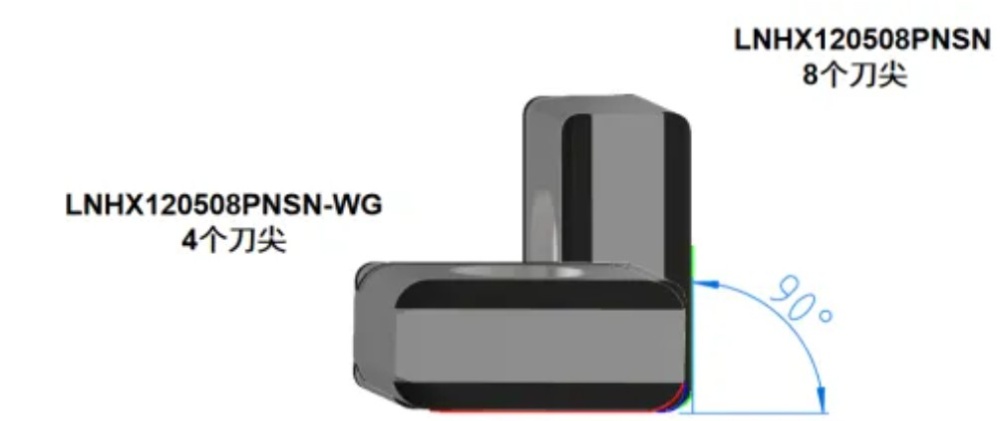

2. 設計精确:90°主偏角設計,實現真正的方肩銑削,刀盤支持刀片立、卧安裝,适用于面銑和方肩銑;

3. 經濟高效:刀片通過立、卧二次安裝,可以充分使用8個刃口,顯著提高刀具的經濟性;4. 通用性強:專爲加工鑄鐵和淬硬鋼設計,提供多種刃口形式和刀片材質選擇,适應從半精加工到精加工的不同需求;5. 加工效果優異:精加工後光潔度可達到Ra0.8以上,真正實現以銑代磨;6. 加工效率高:刀盤采用密齒設計,在相同切削參數下,金屬去除率更高。

沃爾德刀具方案:Ф160mmLN銑刀配PCBN通用刀片*8片+PCBN修光刃刀片*2片加工參數:n=1200r/min,f=1200mm/min加工結果:連續加工6個床身,表面光潔度均達到Ra0.8以上。

爲滿足客戶加工需求,客戶原先采用傳統加工工藝:精銑+磨削。然而,随着加工需求的不斷增加,客戶迫切希望提升加工效率,因此決定引入沃爾德公司的LN銑刀方案。該方案包括高精度的LN刀盤及精磨刀片,裝配後,刀尖軸向跳動可精準控制在0.02mm以内。操作者僅需使用推薦的力矩鎖緊刀片螺釘,即可輕松投入使用,這對于沒有調刀設備的客戶及經驗不足的工人而言,操作既簡單又方便。此外,沃爾德刀片采用了PCBN材質的通用刃+PCBN修光刃的巧妙設計組合,不僅顯著延長了刀具的使用壽命,還大幅提升了加工表面的光潔度。現場測量結果顯示,所有加工零件均滿足加工尺寸和表面光潔度的要求。這一方案爲客戶成功減少了磨削工序,從而降低了機床使用及人工成本。同時,PCBN機加工刀片組合的應用也提高了加工效率。沃爾德公司的LN銑刀,以其卓越的性能,真正實現了以銑代磨。您目前使用的精銑刀(面銑/方肩銑)是否遇到,精加工後表面光潔度差、精銑+磨削效率低或銑刀調刀繁瑣等問題或困難?爲了慶祝LN銑刀的發布,沃爾德現誠邀您參與FMP-LN銑刀試切活動,先到先得!趕快點擊☞“